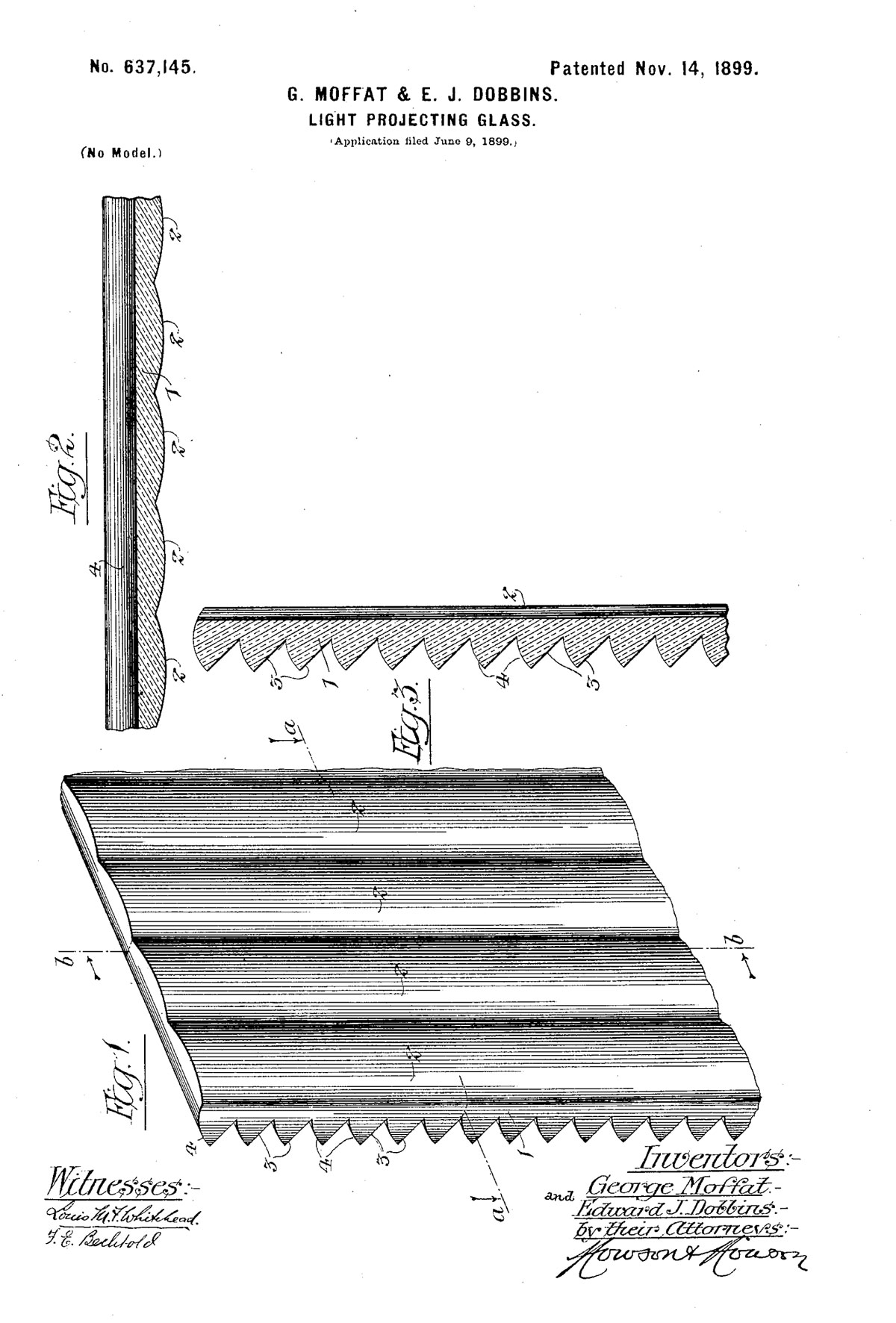

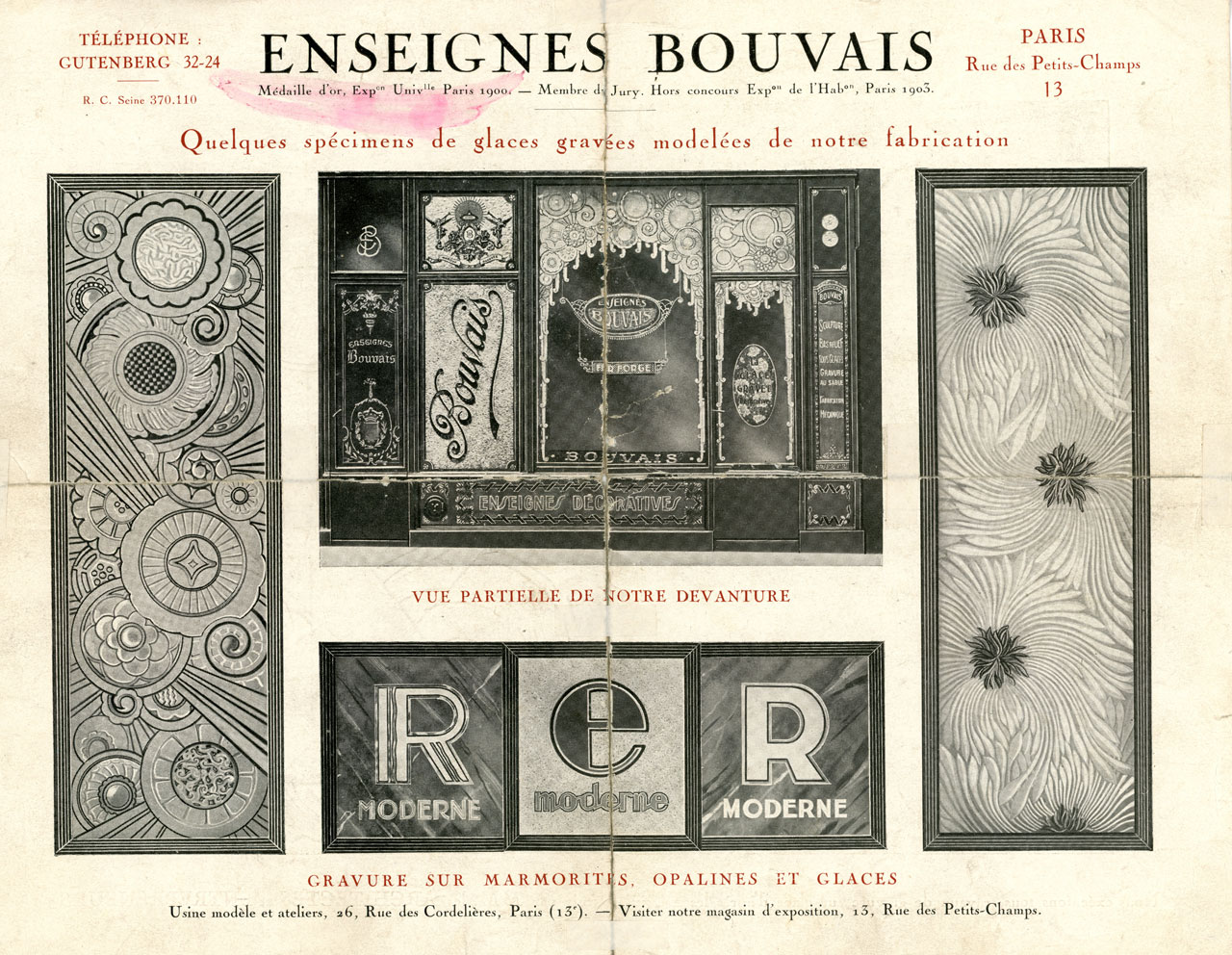

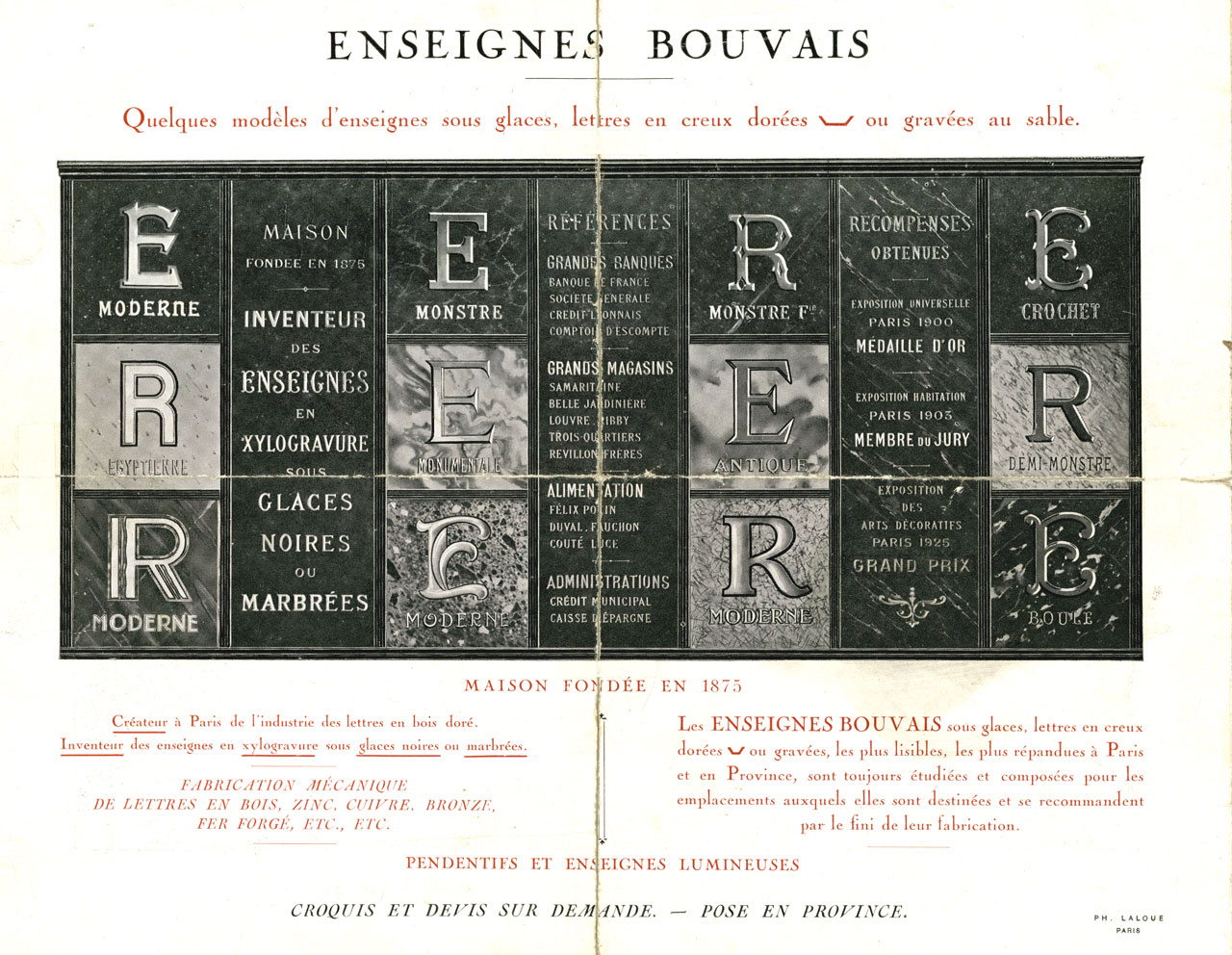

La pierre de verre par Jules Henrivaux

La céramique et la Verrerie exposition universelle de Paris 1900

La pierre de verre GARCHEY

Du verre dévitrifié

La construction moderne doit répondre à des exigences multiples. Elle doit profiter d’une nouvelle conquête de la science, appliquée à l’art de bâtir. Ce « matériau » nouveau, loin de prétendre remplacer le verre, la céramique, la pierre, le ciment… a l’ambition de s’adjoindre à ces divers corps tout en augmentant les ressources de l’architecte, de coopérer à l’assainissement, à l’embellissement de nos demeures.

De la dévitrification

L’invention de M. Garchey repose sur la dévitrification du verre. La dévitrification du verre a fait l’objet des recherches des savants. Réaumur, J-B. Dumas, Pelouze, d’Arcet, pour n’en citer que quelques-uns. Ils ont même tenté de transformer leur laboratoire en usine et de dévitrifier le verre industriellement. Tous les verres sont susceptibles de perdre leur transparence et de se transformer en une substance semblable à la porcelaine. Lorsqu’on les fait passer d’une façon très lente de l’état liquide à l’état solide, en les refroidissant complétement. Ou encore on les réchauffant longuement à une température voisine du point de fusion.

Cette seconde méthode fut employée par Réaumur. Elle ne donna pas de bons résultats industriels. Garchey depuis longtemps, étudiait le moyen d’appliquer le verre à la décoration architecturale. Après bien des recherches, il est arrivé le premier à dévitrifier le verre et à le façonner.

Premiers Brevets

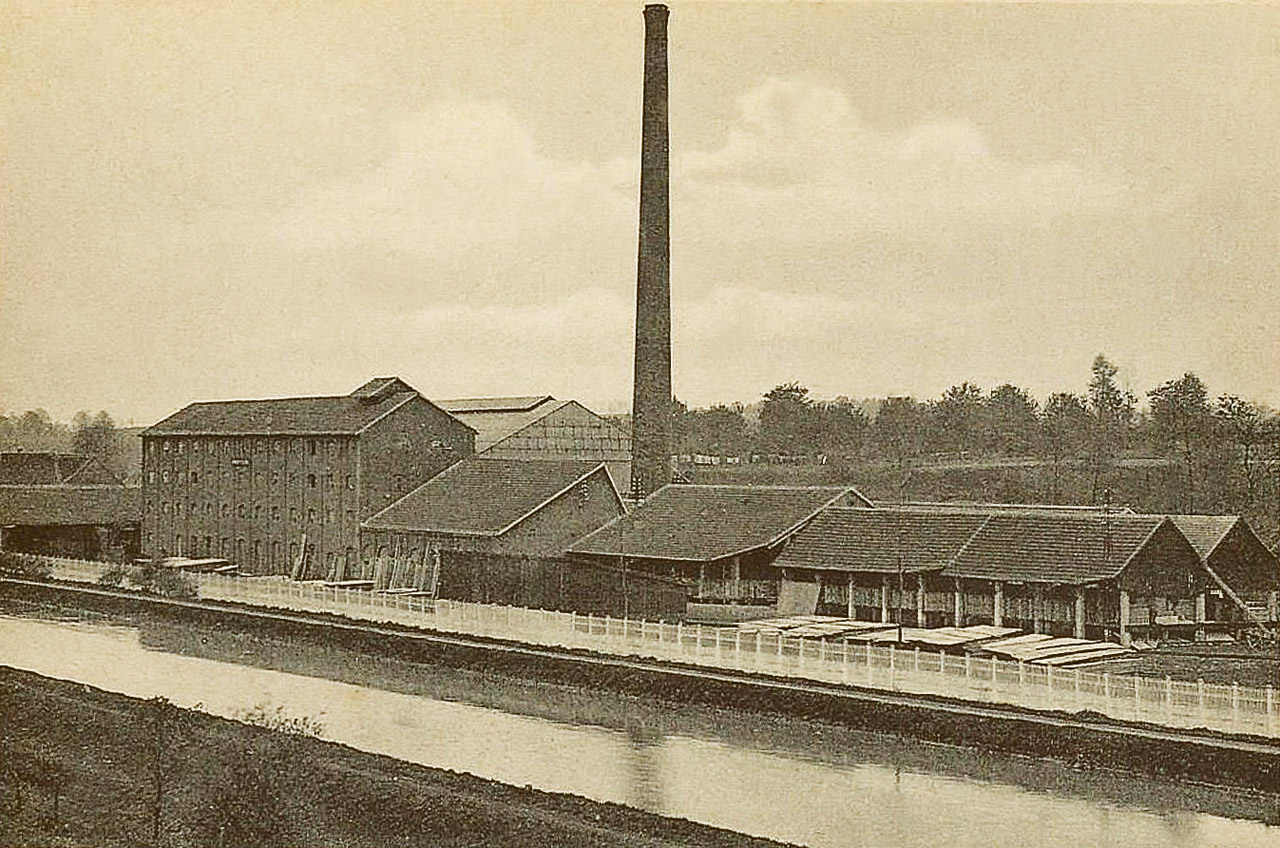

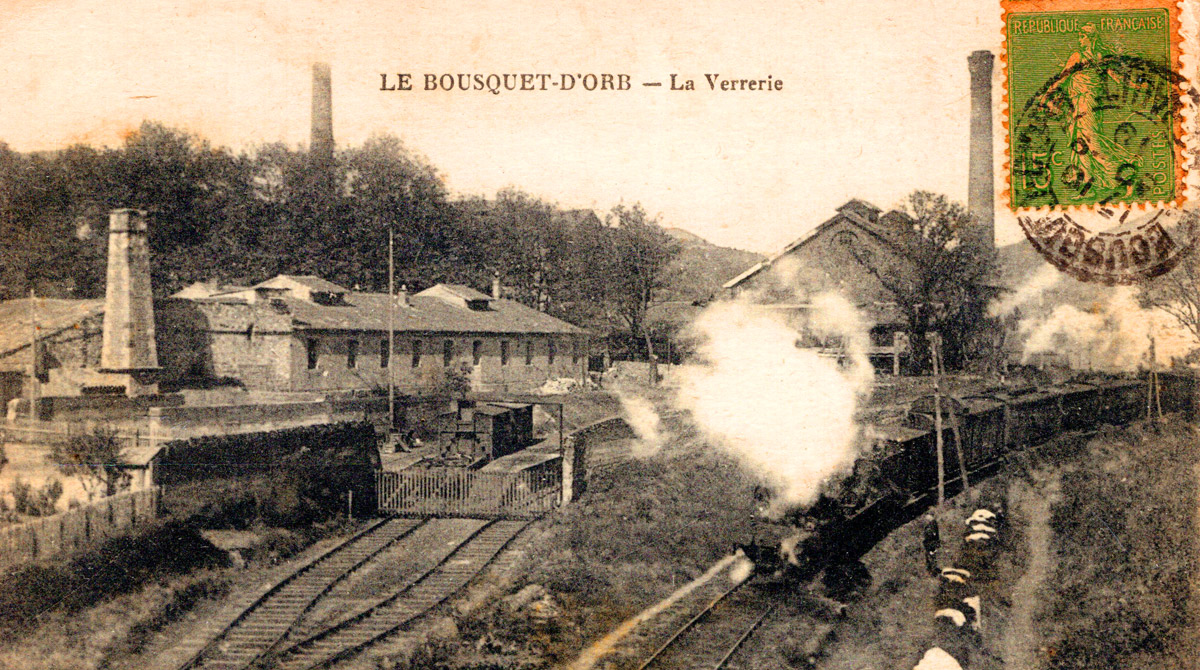

C’est en 1896 que M Garchey prenait ses premiers brevets. Il désignait ce nouveau produit sous le nom de la pierre céramique Garchey et plus tard sous le nom de la pierre de verre Garchey. Cette manière d’opérer a eu pour résultat de supprimer les inconvénients qui firent échouer Réaumur et ses disciples. C’est grâce à elle que cette industrie, née d’hier, s’est déjà développée dans des proportions gigantesques. En effet sept grandes usines, avec plus de dix millions de capital, sont en fonctionnement ou en construction : Lyon (Demi-Lune) (Rhône) Pont-Saint-Esprit (Gard), Creil (Oise), Le Bousquet d’Orb (Verreries de Carmaux), Castellord (Angleterre) Pensig (Silésie) Saint-Sébastien (Espagne), et Bucarest.

La verrerie du Bousquet d’Orb Hérault 1919

Fabrication de la pierre de verre

Des tessons de bouteilles

Les verres qui se dévitrifient le plus facilement sont ceux qui contiennent en excès des bases terreuses, telles que la chaux, l’alumine et la magnésie. Les verres à vitres et surtout les verres à bouteilles sont dans ce cas. La matière première est donc presque pour rien. En effet ces verres se trouvant à l’état de déchets en quantités illimitées. La fabrication est des plus intéressantes et certains points sont entièrement distincts des procédés jusqu’ici employés en verrerie.

Le procédé

Après avoir lavé les tessons de bouteilles, on les réduit en fragments les déversant dans un broyeur, puis, afin d’obtenir des grains de grosseurs différentes, ou les fait passer dans un classeur giratoire…

(NDL : Sorte de tamisage rotatif à maillages successifs)

Après le classement des poudres de verre, on les dispose dans un moule en fonte ou les fait séjourner pendant une heure environ dans un four d’échauffement. L’action de ce premier four est d’échauffer progressivement la matière, de façon que toutes les parties en soient, autant que possible, également dévitrifiées. Les molécules de verre sont alors réduites à un état de division extrême par suite de leur pulvérisation. Elles éprouvent isolément l’action dévitrifiante de la chaleur, et cela très rapidement. Chacune d’elles subit le phénomène séparément. En même temps, elles se ramollissent et forment bientôt une matière pâteuse très consistante.

Moulage et pressage

On introduit les moules dans un four porté à 1 300° pour quelques minutes. C’est alors qu’on passe le moule sous la presse hydraulique où une matrice a été préalablement fixée. Un tour de roue et la pesante masse de fonte s’abat. Armée de couteaux latéraux, elle découpe la matière on même temps qu’elle la modèle. Cette opération d’estampage a en outre pour propriété de refroidir la pièce fabriquée. Ainsi elle permet de lui donner assez de consistance pour qu’aucune déformation ne soit à redouter par la suite.

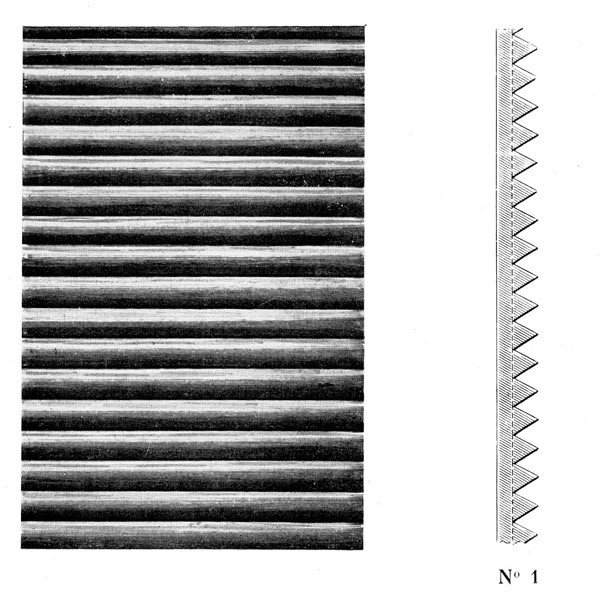

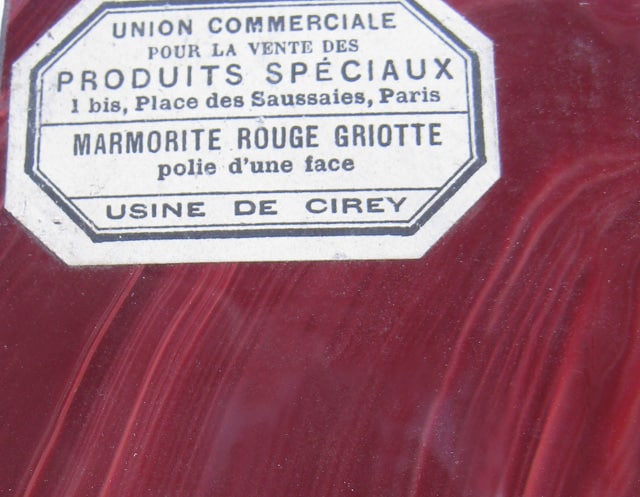

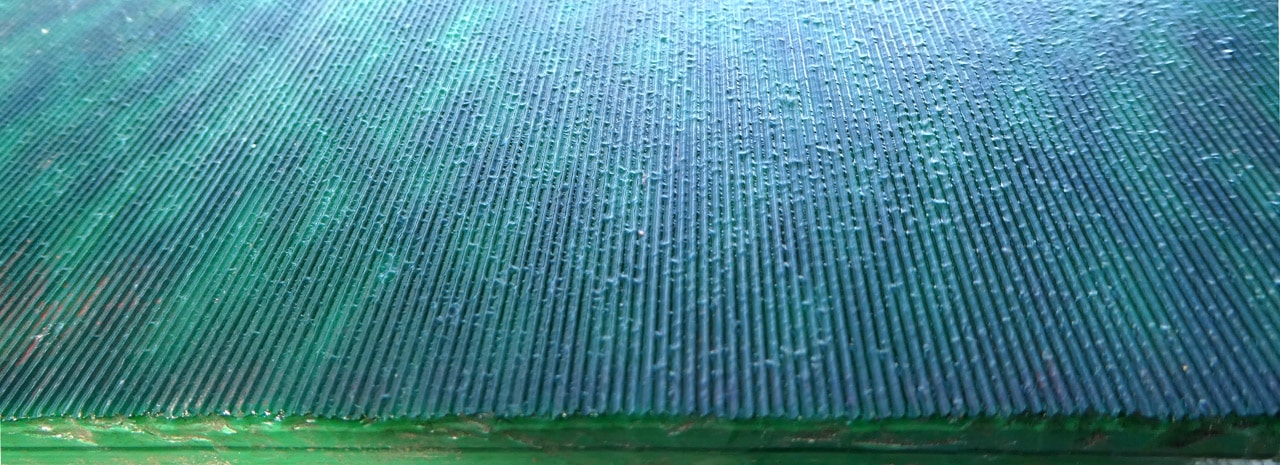

Enfin, on fait à nouveau séjourner les moules dans un four de refroidissement. Après quoi, on n’a plus qu’à retirer la pièce de son enveloppe de fonte. L’aspect du nouveau produit varie extrêmement. Suivant que le grain est plus ou moins fin, la pierre céramique ressemble à telle ou telle pierre, blanche comme celle d’Angoulême, bleue comme celle de Lausanne, imitant la pierre de taille, le ciment et même le marbre.

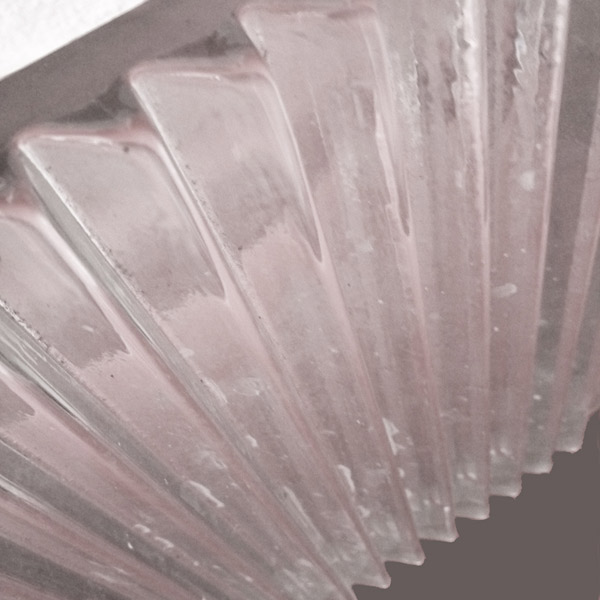

La pierre de verre Garchey (source Musée d’Orsay)

Une remarque intéressante : la provenance des bouteilles influe aussi considérablement sur le produit obtenu. C’est ainsi que les bouteilles d’eau de Vichy ne donnent pas la même pierre céramique que celles d’eau d’Evian. La « bordelaise », la « chartreuse », la « Champenoise », la bouteille de vin du Rhin par exemple se muent en belles pierres, ayant leurs caractères propres.

Qualités de la pierre de verre

De l’Hygiène

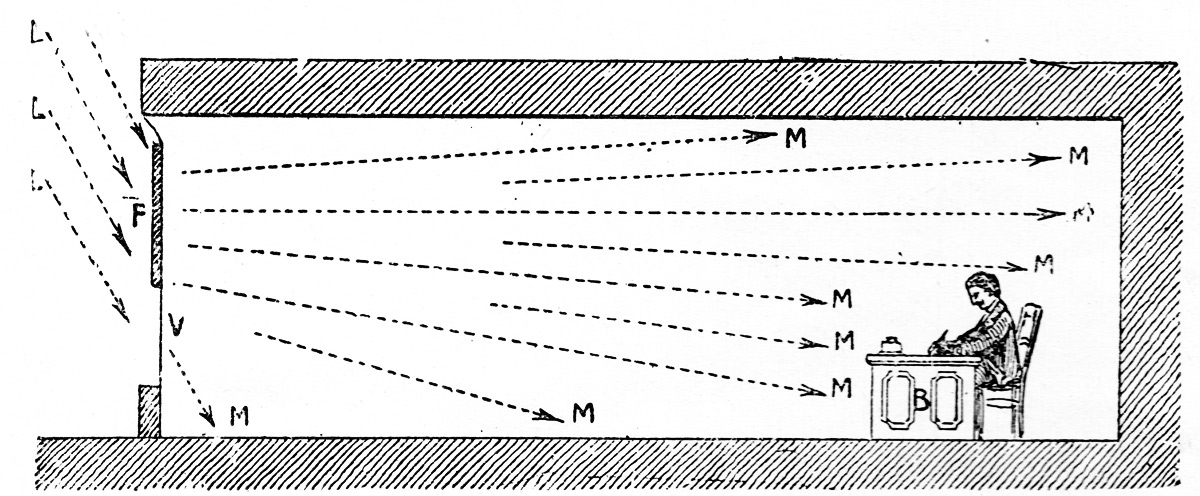

La pierre céramique possède les plus remarquables qualités hygiéniques. Elle offre des garanties de solidité et de durée que le marbre seul pourrait peut-être lui disputer. Elle est en effet, absolument inaltérable aux intempéries et à l’action des acides, l’eau ne la pénètre pas. A tous ces points de vue, son emploi sera particulièrement précieux dans les hôpitaux et dans les salles d’opérations. En effet elle peut supporter les lavages antiseptiques les plus répétés sans en être altérée. De plus, le verre étant mauvais conducteur de chaleur et de froid, les habitations revêtues extérieurement de pierres céramiques seront chaudes en hiver et fraîches en été. Néanmoins, on ne peut actuellement obtenir ces plaques de pierre de verre d’une certaine étendue présentant une planimétrie parfaite. Aussi il sera préférable d’employer, à l’intérieur des habitations, des verres coulés, des verres opaques, de l’opaline, par exemple, soit uni soit émaillée avec des décorations multicolores…

Un produit de revêtement

Le nouveau produit est surtout destiné à être utilisé comme revêtement. Sa face interne est rugueuse, ce qui rend le scellement plus facile et plus solide au point qu’armé d’un lourd marteau de maçon, on tentera vainement de le fendre. Certes la pierre de verre portera l’érosion du coup, mais aucune fissure ne se produira. Il serait imprudent de faire le même essai sur des pierres de taille, alors que, le plus souvent, la gelée suffit à les fendiller. D’ailleurs, la pierre de verre est tellement dure, que, pour la travailler, pour y percer le moindre trou, il faut employer des instruments trempés au mercure.

Un produit peu cher

Pour les tessons de bouteilles, débris de verre ils ne seront jamais d’un prix très élevé. D’ailleurs il est possible de fabriquer un verre à bouteilles commun à très bas prix. C’est ce que pratique déjà l’usine de Creil. Aussi, la pierre de verre se vend en conséquence de 8 à 10 francs le mètre carré. Ce prix est minime, lorsqu’on le compare à celui du ciment ou de la pierre de taille, sans moulure ni sculpture. Ce prix devient tout à fait surprenant lorsqu’il s’agit de pierres moulurées ou sculptées. On sait combien la sculpture sur pierre est onéreuse, le procédé de fabrication du produit permet d’obtenir à bon compte des Pierres moulurées ou sculptées.

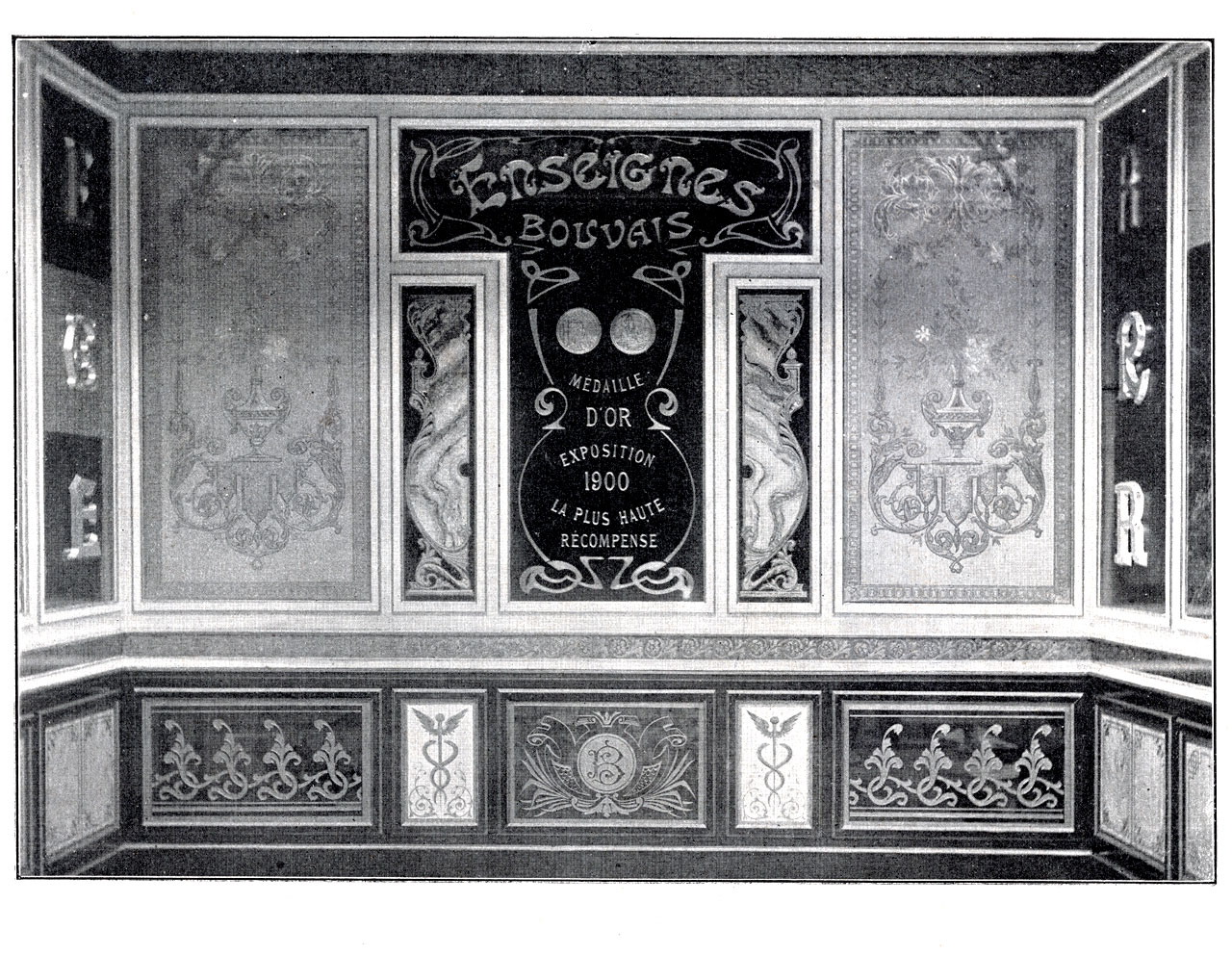

Ainsi donc, inaltérabilité de la pierre de verre, sa variété infinie de types, tant au point de vue du grain qu’à celui de la couleur, avantages de la fusion obtenus avec un produit similaire de la pierre. Telles sont les principales qualités de la matière mise désormais à la disposition des architectes, et qui va leur permettre d’obtenir de nouveaux et artistiques motifs de décorations.

Décoration de la pierre de verre Garchey

Solidité de la pierre de verre

Crashtest de l’époque…

Pour donner à ce produit une consécration officielle, des échantillons de l pierre de verre ont été soumis à l’examen, à divers essais au laboratoire de l’Ecole nationale des Ponts et Chaussées. Voici ce qu’il résulte de ces expériences officielles :

- Qu’à l’écrasement, la pierre de verre résiste à 2 023 kg. par centimètre carré, tandis que les matériaux les plus durs employés dans les constructions tels que le granit, ne résistent qu’à 650 kg.

- Que pour la gelée, la pierre de verre a subi, à différentes reprises, l’action de mélanges humides et réfrigérants de -20° de froid sans altération, puisque, tout au contraire, elle a résisté après ces expériences, à une pression de 2 028 kg par centimètre carré.

- Que sa résistance à l’usure manifestée par le frottement d’une meule à grande vitesse classe la pierre de verre immédiatement avant le porphyre de Saint-Raphaël. Pour prendre un point de comparaison bien connu parmi les pierres de taille les plus dures, à un rang très supérieur à la pierre de Comblanchien, avec une différence de près du double.

- Qu’au choc déterminé par la chute d’un mouton pendule d’une hauteur d’un mètre et pesant 4,2 kg, il a fallu 22 coups en moyenne pour obtenir la rupture et trois coups eu moyenne pour la première fissure. En comparaison les pavés de laitier de haut fourneau et le quartzite du Roule ( matériaux les plus employés en pavage et les meilleurs pour cet usage) ne résistent qu’à dix-neuf coups dans les mêmes essais.

- Qu’à l’arrachement, l’effort par centimètre carré d’adhérence a été, pour obtenir un décollement, de 15,3 kg de telle sorte que la plaque céramique la plus courante, de 30/33, nécessiterait une force de 23000 kg pour être arrachée.

Conclusion :

Les documents officiels reproduits plus haut démontrent donc, qu’à tous les points de vue la pierre céramique dépasse, par l’ensemble de ses qualités, tous les matériaux de construction connus. Cela d’autant plus qu’elle est en outre très mauvaise conductrice de chaleur. Ceci permet de se dispenser de l’épaisseur ordinaire jusqu’à ce jour indispensable aux maçonneries. Nous rappelons enfin qu’au point de vue de la décoration aucune pierre ne peut rivaliser avec elle, tant comme aspect que comme prix de revient.

Liens & Sources

Ouvrage

- livre 1902 : La verrerie à l’exposition universelle de 1900 par Jules Henrivaux.

Crédits Photos

- Le document photo de la pierre de verre Garchey vient du musée d’Orsay. (Avec mes remerciements pour l’autorisation de publication C.F)

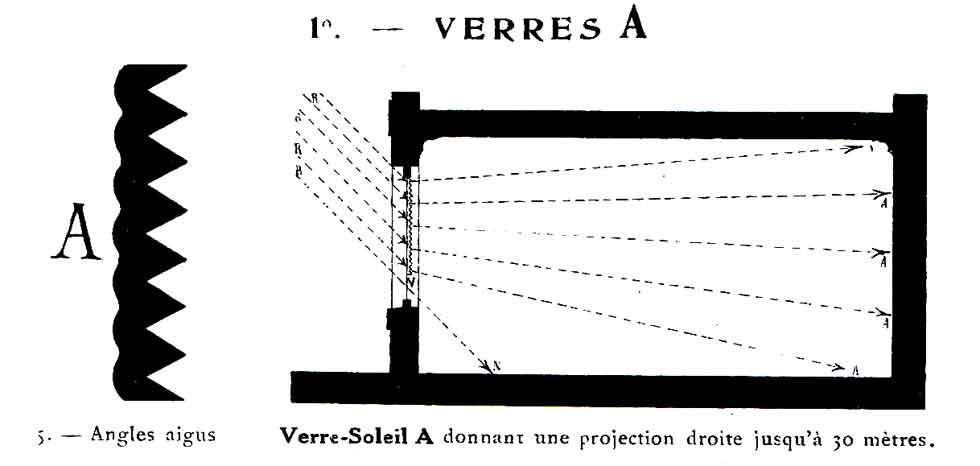

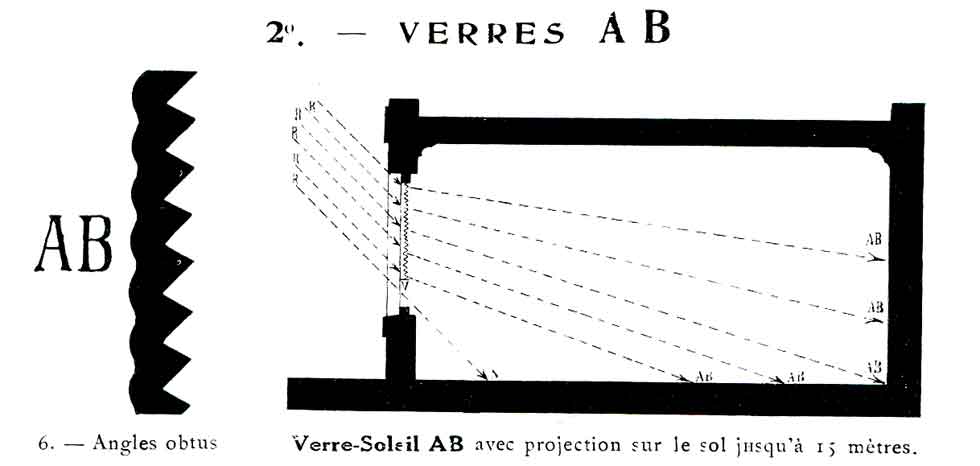

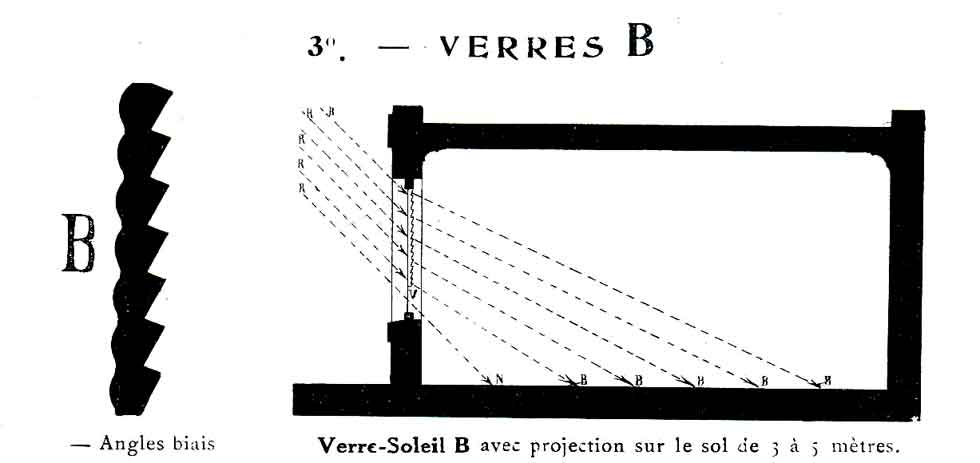

- les illustration de motifs viennent du Journal “L’illustration” 24 Septembre 1898.